Испытание по снижению содержания серы в магнитном концентрате из рудника железорудного месторождения Луохе, Мааншаньская железо-сталелитейная компания

2017-11-06

У Синьи Цай Шунгуй Дин Кайчжэнь

Аньхойская группа по производству железа и стали Мааншань Луохе Mining Co., Ltd. Хэфэй, Аньхой 231562

АннотацияАннотацияМагнетитовый концентрат компании Ma Steel Luohe Mining Company имеет содержание железа около 65% и содержание серы около 0,5%, что превышает 0.Лабораторные испытания показали, что причиной избыточного содержания серы в магнетитовом концентрате является механическое удержание во время слабой магнитной сепарации. На основании этого были начаты исследования по снижению содержания серы.Результаты показывают, что магнитная сепарация дает более выраженный эффект десульфуризации, чем обратная флотация, а также значительно повышает содержание железа в концентрате и способствует оптимизации процесса. Лабораторные испытания показывают сопоставимую эффективность сепарации барабанных магнитных сепараторов, магнитных колонн и вибрационных сепараторов. С учетом производственной практики, автоматизации оборудования и крупномасштабной эксплуатации рекомендуется десульфуризация с использованием вибрационных сепараторов.

Ключевое словоМагнитныйЖелезоРудаКонцентратВосстановлениесерымеханическийзажимпримесифлотацияМагнитнаясепарацияиплавучаясепарация

Китайская библиотечная классификацияTD92 Тип документаA Номер статьи1001-1250(2017)-11-075-03

Снижение содержания серыИспытаниемагнетитовогоконцентрата в руднике Masteel LuoheIronMine

Wu Xinyi Cai Shungui Ding Kaizhen

(АньхойMasteelЛуохеMiningCo,ltd.,Хэфэй 231562, Китай)

Аннотация Содержание железа в магнетитовом концентратекомпании Masteel LuoheMiningCo.,Ltd. составляетоколо65%, а содержание серыоколо 0,5%,что превышает требованиястандарта качествасерыдля сырьявсталелитейнойпромышленности0,3%.Лабораторные эксперименты показывают, что по сравнению с обратной флотацией магнитная сепарация не только более эффективна в снижении содержания серы,но также способствует улучшению качества железосодержащего концентрата и реализации проекта.Между тем, лабораторныйбарабанныймагнитный сепаратор, колонныймагнитный сепаратор, промывочнаямельница имеют тот же эффект. В сочетании сфакторами производственной практики, автоматизацией оборудования и крупномасштабностью, промывочная мельница рекомендуется для снижения содержания серы.

Ключевые слова Магнетитовый концентрат, восстановление серы, механические включения, магнитная сепарация, обратная флотация

Maanshan Iron & Steel Group Luohe Mining Company — крупное интегрированное предприятие по добыче и обогащению полезных ископаемых, занимающееся в основном производством сульфидного концентрата и магнитного железорудного концентрата. Магнитный железорудный концентрат отличается содержанием железа около 65 %,Содержание серы составляет около 0,5%, что превышает стандарт качества 0,3%, требуемый для сырья для производства стали. Чрезмерное содержание серы в железном концентрате не только ухудшает качество готовой агломератной руды, но и создает нагрузку на окружающую среду из-за выбросов газов из доменных печей.Поэтому снижение содержания примесей серы в магнитном железном концентрате Luohe Mining Company имеет большое значение.

1Процесс производства и свойства магнетитового концентрата

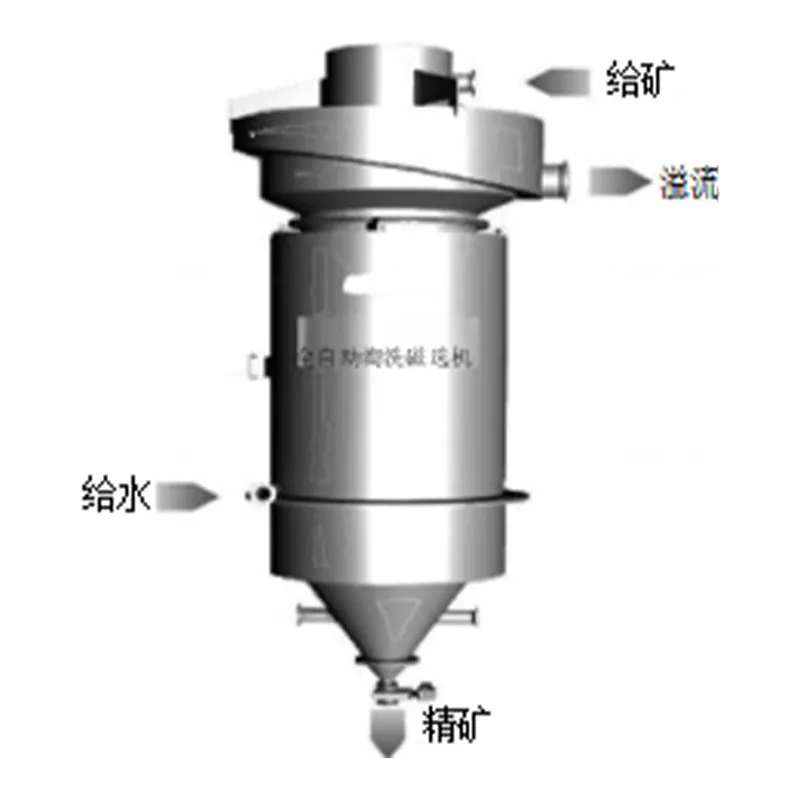

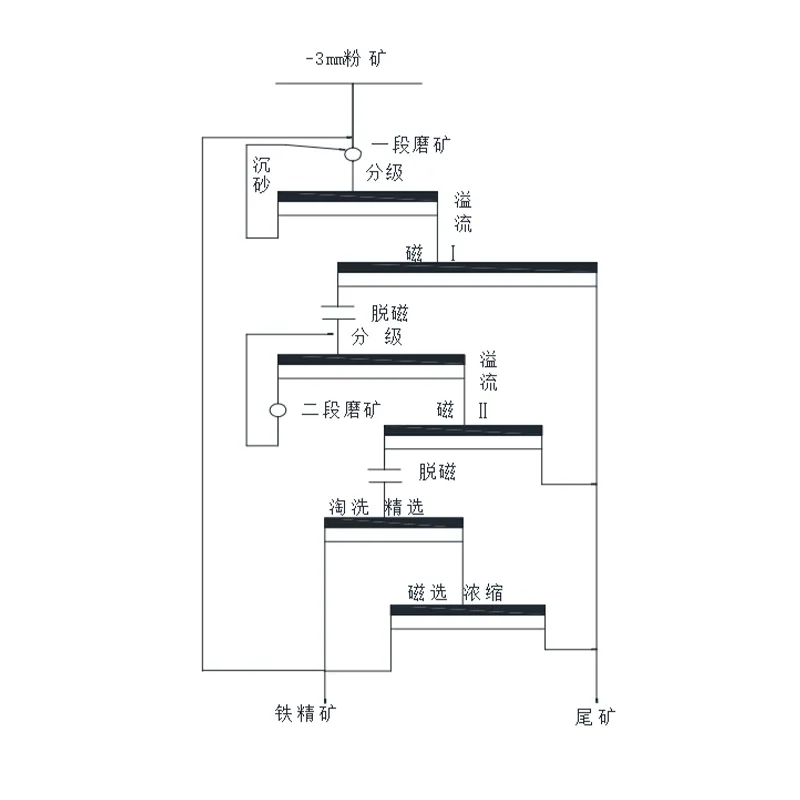

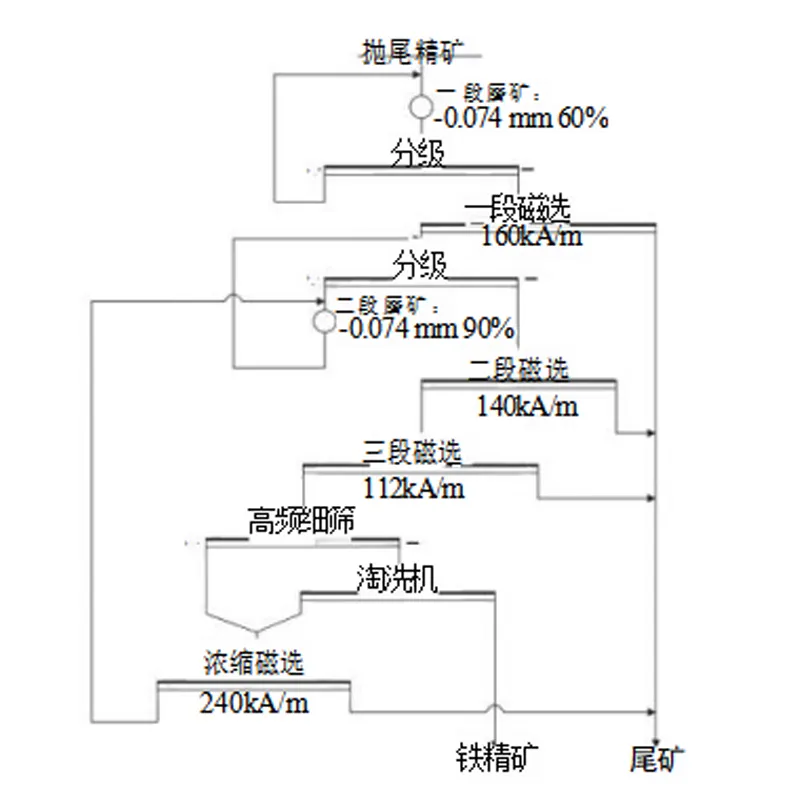

На обогатительной фабрике в Лохэ применяется процесс измельчения и обогащения, включающий поэтапное измельчение, поэтапное разделение, флотацию для извлечения сульфидов, слабое магнитное отделение магнетита и сильное магнитное отделение с гравитационным извлечением гематита.Технологическая схема производства магнетитового концентрата на месте показана на рисунке 1. Основные результаты химического состава магнетитового концентрата представлены в таблице 1, состав сульфидной фазы — в таблице 2, а результаты ситового анализа для каждой фракции частиц — в таблице 3.

Как показано в таблицах 1, 2 и 3: магнитный железный концентрат с размером частиц +0,15 мм имеет более низкое содержание железа и более высокое содержание серы.Сера в магнитном концентрате в основном присутствует в виде сульфатных солей, составляющих 53,07 % от общего количества серы; во вторую очередь, она присутствует в виде пирита.

Элементарная форма составляет 36,73 % от общего количества серы;Сера в магнетите составляет только 10,20 % от общего содержания серы. Таким образом, сера, удаление которой является целью данного исследования, в основном происходит из пирита и магнетита.

Рисунок1Процесс производства магнетитового концентрата

Рис. 1. Процесс производства магнетитового концентрата

Дата получения3 августа 2017 г.

Финансирование проектаОбщий проект ключевой программы исследований и разработок провинции Аньхой (№ :1704a0802126).

Профиль автораУ Синьи (род. 1967), мужчина, заместитель руководителя, старший инженер.

Wanfang Data·75·

Таблица 1: Результаты анализа основных химических компонентов магнитных концентратов

Таблица1 Основной химический состав анализовс

магнетитаконцентрата%

| Ингредиенты | Fe | SiO₂ | Al₂O₃ | CaO | MgO | S | P | K₂O | Na₂O |

| содержание | 65.06 | 3.20 | 1.23 | 1.08 | 0.69 | 0.51 | 0.08 | 0.19 | 0.13 |

Таблица 2. Результаты анализа сульфидной фазы магнитного концентрата

Таблица2Железофазаанализмагнетитаконцентрат%

| Разделение фаз серы | СодержитКоличество | доля рынка |

| Сера в магнетитеСера в пирите | 0.05

0.18 |

10.20

36.73 |

| Сера в сульфатах | 0.26 | 53.07 |

| Общее содержание серы | 0.49 | 100.00 |

Таблица 3. Результаты анализа размера зерен магнитного концентрата и распределения железа и серы

Таблица 3. Анализ размера магнетитового концентрата

результаты и распределениежелеза, серы

| Размер зерен/мм/мм | Доходность/% | Вкус/% | Доля рынка/% | ||

| Fe | S | Fe | S | ||

| +0.5 | 0.95 | 9.85 | 2.32 | 0.14 | 4.68 |

| 0,5~0,3 | 1.15 | 16.09 | 2.88 | 0.28 | 7.05 |

| 0,3~0,15 | 5.14 | 53.73 | 1.56 | 4.25 | 17.07 |

| 0,15~0,076 | 23.78 | 66.02 | 0.46 | 24.20 | 23.31 |

| 0.076~0.043 | 23.38 | 66.91 | 0.33 | 24.11 | 16.43 |

| 0.043~0.030 | 13.85 | 67.53 | 0.31 | 14.42 | 9.15 |

| -0.030 | 31.76 | 66.60 | 0.33 | 32.60 | 22.32 |

| ВсегоКоличество | 100.00 | 64.89 | 0.47 | 100.00 | 100.00 |

2Магнитноежелезорудасодержитотносительносодержание серыотносительновысокоеэлементисследованиеисследование

Причины повышенного содержания серы в магнетитовых концентратах могут быть связаны со следующими факторами: ① Недостаточная тонкость измельчения, приводящая к неадекватному отделению магнетита от сульфидных минералов;② Неполная флотационная десульфуризация, приводящая к повышенному эффективному содержанию серы в сырье, поступающем в процесс обогащения железа; ③ Остаточный магнетит в сырье после слабой магнитной сепарации, попадающий в магнетитовый концентрат из-за его сильных магнитных свойств и магнитной агломерации;④ Механическое удержание, при котором магнитная агломерация во время магнитной сепарации препятствует эффективному разделению освобожденных сульфидных минералов пустой породы и их низкосортных интерростаций, что приводит к их удержанию в магнитном концентрате. Конкретные причины должны быть определены путем экспериментального исследования.

(1) Лабораторное моделирование полевых испытаний. Лабораторное моделирование полевых процессов позволило получить магнитный железный концентрат с содержанием железа 69,02%, коэффициентом извлечения железа 70,42% и общим содержанием серы 0,10%.Результаты показывают, что магнитный железный концентрат с низким содержанием серы может быть получен при мелочности измельчения на месте. Следовательно, мелочность измельчения на месте не является причиной превышения магнитным железным концентратом предельного содержания серы.

(2) Испытание для подтверждения эффективности флотации.Чтобы проверить, были ли флотационные операции на обогатительной фабрике Luohe причиной повышенного содержания серы в магнетитовом концентрате, были проведены лабораторные испытания, имитирующие полевой процесс, с целью подтверждения эффективности флотации.В результате испытания был получен серный концентрат с эффективным содержанием серы 42,67% и коэффициентом извлечения 88,05%. Это соответствует производственным условиям (эффективное содержание серы в серном концентрате 42,60%, коэффициент извлечения 87,64%), что указывает на удовлетворительную эффективность флотации на объекте.>42,60%, коэффициент извлечения 87,64%), что свидетельствует об удовлетворительной эффективности флотации на месте. Это подтверждает, что процесс флотации не является причиной чрезмерного содержания серы в магнетитовом концентрате.

76 · Wanfang Data

причина.

(3) Испытание по проверке эффективности слабомагнитной обработки. Образцы для слабомагнитной обработки были взяты на месте>руда с месторождения, и проведены лабораторные испытания в соответствии с силой магнитного поля на месте (163,93кА/м) и технологическим процессом. Показатели производства на месте и лабораторные показатели приведены в таблице 4.

Таблица 4. Показатели грубого концентрата после слабой магнитной сепарации на месте по сравнению с показателями грубого концентрата после слабой магнитной сепарации в лаборатории. Соотношение

Таблица 4. Сравнение приблизительной концентрации магнетита на участкеиндексстем, чтовлаборатории%

| Продукт | Производительность | Позиция | коэффициент восстановления | ||

| Fe | S | Fe | S | ||

| Лабораторная слабая магнитная сепарация грубого концентрата | 45.82 | 64.29 | 0.53 | 76.42 | 8.99 |

| Лабораторная слабая магнитная сепарация хвостов | 54.18 | 16.78 | 4.54 | 23.58 | 91.01 |

| К шахте | 100.00 | 38.55 | 2.70 | 100.00 | 100.00 |

| Слабомагнитная сепарация грубого концентрата на месте | 54.02 | 58.30 | 1.09 | 82.51 | 19.76 |

| Отходы слабой магнитной сепарации на месте | 45.98 | 14.52 | 5.20 | 17.49 | 80.24 |

| корм | 100.00 | 38.17 | 2.98 | 100.00 | 100.00 |

Таблица 4 показывает, что качество грубого концентрата, полученного в результате слабой магнитной сепарации на месте, значительно отличается от результатов лабораторных проверочных испытаний. Следовательно, эффективность слабой магнитной грубой сепарации на месте требует оптимизации.

(4) Испытание по проверке эффективности слабой магнитной сепарации. Был отобран грубый концентрат из слабомагнитного сепаратора на объекте. В соответствии с силой магнитного поля на объекте (135,28 кА) и технологическими параметрами были проведены лабораторные испытания. Показатели производства на объекте были сопоставлены с результатами лабораторных испытаний./м) и технологического процесса были проведены лабораторные испытания. Показатели производства на месте и лабораторные показатели подробно описаны в разделе 5.

Таблица 5. Сравнение показателей магнетитового концентрата на месте с показателями магнетитового концентрата в лаборатории

индекс с тем в лаборатории %

| Продукт | Производительность | Позиция | коэффициент восстановления | ||

| Fe | S | Fe | S | ||

| Лабораторная слабая магнитная концентрация концентратов | 76.29 | 68.50 | 0.21 | 89.76 | 16.38 |

| Лабораторная слабая магнитная концентрация хвостов | 23.71 | 25.15 | 3.45 | 10.24 | 83.62 |

| К шахте | 100.00 | 58.22 | 0.98 | 100.00 | 100.00 |

| Концентрат слабой магнитной сепарации на месте | 85.94 | 65.03 | 0.51 | 95.86 | 40.21 |

| Слабомагнитная сепарация хвостов на месте | 14.06 | 17.16 | 4.64 | 4.14 | 59.79 |

| К шахте | 100.00 | 58.30 | 1.09 | 100.00 | 100.00 |

Таблица 5 показывает, что существует значительное расхождение между качеством низкосернистого магнитного концентрата, обработанного в полевых условиях, и результатами лабораторных проверочных испытаний. Оптимизация процесса слабой магнитной сепарации в полевых условиях может обеспечить получение высококачественного низкосернистого магнитного железного концентрата.

Таким образом, основной причиной повышенного содержания серы в магнитных железосодержащих концентратах являются механические включения, возникающие в процессе магнитной сепарации. Решением этой проблемы является повышение эффективности слабой магнитной сепарации на месте или проведение усовершенствованной обогатительной обработки магнитных железосодержащих концентратов.

3Результаты и анализ испытаний по снижению содержания серы в концентратах

3.1 Испытание на десульфуризацию с противоплаванием

Процедура испытания обратной флотации магнитного концентрата на месте показана на рисунке 2, а результаты представлены в таблице 6.

Как показано в таблице 6, хотя обратная флотация может снизить эффективное содержание серы в железном концентрате до 0,05–0,06 %, она не позволяет эффективно уменьшить содержание примесей и общее содержание серы в концентрате. Поэтому магнитный концентрат с этого месторождения не подходит для данного процесса.>до 0,05–0,06 %, она не может эффективно снизить содержание примесей и общее содержание серы в концентрате. Поэтому процесс обратной флотации не подходит для десульфуризации магнитного железорудного концентрата на месте.

3.2 Тестирование цилиндрического магнитного сепаратора с глубоким отбором

Были проведены испытания слабой магнитной сепарации полевого магнитного концентрата с использованием цилиндрического магнитного сепаратора RK/CRS-φ400×300 барабанный магнитный сепаратор. Результаты представлены в таблице 7.

Грубая десульфуризация

Бутилин 125 г/т*

20 г/т*

Десульфуризация и очистка

Обратный флотационный железный концентрат Пена десульфуризации

Рисунок2Процедура испытания обратной флотации

Рис. 2Обратныйпроцесс флотациипроцесс

Таблица 6: Результаты испытаний дозировки бутилксантата в качестве флотационного сборщика

Таблица6Обратнаяплавучестьиндексынадосагеизксантата

| Бутиловый желтый

Лекарственная дозировкаПродукт /(г/т) |

Домашнее задание

Доходность |

Позиция | Коэффициент возврата домашних заданий | ||

| Fe | Все S/Действительно S | Fe | Все S | ||

| Концентрат железа, полученный методом обратной флотации | 92.73 | 65.50 | 0.35/0.06 | 93.72 | 63.15 |

| 250Пена для десульфуризации | 7.27 | 56.06 | 2.59 | 6.28 | 36.85 |

| Магнитный концентрат 1 | 100.00 | 64.81 | 0.51 | 100.00 | 100.00 |

| Концентрат железа, полученный методом обратной флотации | 91.25 | 65.82 | 0.35/0.06 | 92.45 | 58.08 |

| 500пенка для десульфуризации | 8.75 | 56.11 | 2.62 | 7.55 | 41.92 |

| Магнитный концентрат | 100.00 | 64.97 | 0.55 | 100.00 | 100.00 |

| Концентрат железа, полученный методом обратной флотации | 90.19 | 65.85 | 0.34/0.06 | 91.39 | 57.28 |

| 750Пена для десульфуризации | 9.81 | 57.07 | 2.30 | 8.61 | 42.72 |

| Магнитный концентрат | 100.00 | 64.99 | 0.53 | 100.00 | 100.00 |

| Концентрат железа, полученный методом обратной флотации | 89.74 | 65.89 | 0.31/0.05 | 90.92 | 54.76 |

| 1000пена для десульфуризации | 10.26 | 57.59 | 2.26 | 9.08 | 45.24 |

| Магнитный концентрат | 100.00 | 65.04 | 0.51 | 100.00 | 100.00 |

Таблица 7: Результаты испытаний глубокого отбора для цилиндрических магнитных сепараторов

Таблица7Результатглубокойконцентрациис помощью

барабанныймагнитныйсепаратор

| Напряженность магнитного поля/(кА/м) | Продукты | Домашнее задание

Доходность |

Вкус

Fe |

положение

S |

Коэффициент возврата домашних заданий | |||||||||

| Fe | ВсеS | |||||||||||||

| 96 | Слабый магнитный концентрат | 89.45 | 68.10 | 0.189 | 93.60 | 32.51 | ||||||||

| Слабые магнитные отходы | 10.55 | 39.47 | 3.33 | 6.40 | 67.49 | |||||||||

| Магнитный концентрат на месте | 100 | 65.08 | 0.52 | 100.00 | 100.00 | |||||||||

|

||||||||||||||

Таблица 7 показывает, что использование RK/CRS-φ400×300цилиндрического магнитного сепараторадля обогащения полевого железосодержащего концентрата теоретически дает низкосернистый высококачественный железосодержащий концентрат. Однако, исходя из результатов полевых испытаний как грубой, так и тонкой очистки,барабанный магнитный сепаратор не особенно подходит в качестве агрегата глубокой переработки.

3.3 Замена магнитной сепарационной колонны для глубокого отбора проб при испытании концентрационных магнитных сепараторов

Учитывая текущее состояние рабочего процесса перерабатывающего завода и возможные будущие изменения, было проведено одно испытание с использованием сырья, полученного в процессе магнитной сепарации на месте, в качестве сырья для испытания магнитной сепарационной колонны.>Результаты представлены в таблице 8.

Как показано на рисунке 8, можно видеть, что выбор магнитного полюса является точным.>столбчатыйотборочисткаотбордесульфуризацияпроцессудаления примесейэффективностьотносительнохорошая.

3.4 Испытание глубокой селекции: замена концентрационных магнитных сепараторов промывочными машинами

С учетом как текущего состояния рабочего процесса перерабатывающего завода, так и возможных будущих изменений, в качестве испытательного сырья для промывочной машины использовался концентрированный магнитный сырьевой материал, полученный на месте. Для проведения испытания с восходящим потоком воды использовалась промывочная машина φ100.В испытании использовался одноступенчатый процесс концентрации, результаты представлены в таблице 9.

Wanfang Data

Таблица 8: Результаты испытаний глубокой селекции с использованием магнитных сепарационных колонок в качестве замены концентрирующих магнитных сепараторов

Таблица8Результатглубокой концентрациипо

столбчатый магнитныйсепараторвместоадаиз

концентрированныймагнитныйсепаратор%

| Продукты | Производительность | Позиция | Коэффициент возврата домашних заданий | ||

| Fe | S | Fe | S | ||

| Концентрат магнитной сепарационной колонны | 88.70 | 68.00 | 0.20 | 94.93 | 27.29 |

| Остатки магнитной сепарации | 11.30 | 28.53 | 4.18 | 5.07 | 72.71 |

| К шахте | 100.00 | 63.54 | 0.65 | 100.00 | 100.00 |

Таблица 9: Показатели концентрата, полученные в ходе испытаний глубокой селекции, при замене магнитных сепараторов концентрации на очистительные машины

Таблица 9Магнетитконцентратиндексыпомытьюмил l

вместоконцентрированногомагнитногосепараторамагнитногосепаратора

| Расход воды/(литры в час) | Вкус | Коэффициент возврата домашних заданий | ||

| Fe | S | Fe | S | |

| 1300 | 68.24 | 0.19 | 92.86 | 26.77 |

| 1400 | 68.49 | 0.18 | 88.03 | 23.95 |

| 1500 | 68.65 | 0.15 | 81.73 | 18.49 |

Таблица 9 показывает, что переработка концентрированной магнитной руды на месте с помощью промывочной машины дает железную руду с содержанием железа от 68,24% до 68,65% и содержанием серы 0,15%, а также конечный железный концентрат с удалением 19% серы и примесей, что демонстрирует удовлетворительные результаты.>~0,19% содержание серы. Эффективность десульфуризации и удаления примесей является удовлетворительной.

4Заключение

(1) Основной причиной повышенного содержания серы в магнитном концентрате Luohe Iron Ore являются механические включения. Уменьшение механических включений является эффективным способом снижения уровня серы в магнитном концентрате.

(2) По сравнению с процессом обратной флотации, магнитная сепарация для десульфуризации не только дает более выраженные результаты, но и значительно повышает содержание железа в концентрате. Кроме того, она способствует улучшению>реализация процесса.

(3) Лабораторные барабанные магнитные сепараторы, магнитные колонны и промывочные машины демонстрируют сопоставимую эффективность сепарации. Исходя из производственной практики и с учетом факторов автоматизации и масштабирования оборудования, для снижения содержания серы рекомендуется использовать промывочные машины.

СсылкаСтатьяВклад

Ян Жэньсинь, Лю Цзюнь, Ли Лян и др. Отчет об исследовании по снижению содержания серы и высококачественной сепарации красной руды магнетитового концентрата компании Luohe Mining Company [R]. Мааньшань: Sinosteel Ma'anshan Mining Research Institute Co., Ltd., 2016.

Ян Жэньсинь, Лю Цзюнь, Ли Лян и др. ИсследованиепоЛуохедобычи серы измагнетитового концентрата и улучшение показателей обогащениякрасной руды[R].Маньшань: Институт горных разработок Sinosteel Maanshan InstituteofMiningResearchCo.,Ltd.,2016.

Гэ Синьцзянь. Брифинг по испытаниям в Лохэ. Мааньшань: Аньхой. Институт проектирования и исследований Мааньшаньской группы по технологии производства чугуна и стали, 2016 г.

Гэ Синьцзянь.Брифинг по испытаниям в Лохэ [R].Мааншань:MasteelИнжиниринг и технологии Gnoup Design &Исследовательский институт, 2016 г.

[3] У Сяотао. Краткий отчет об испытаниях по десульфурации мойки в горнодобывающей компании Luohe Mining Company, входящей в группу Maanshan Iron and Steel Group. [R]. Шицзячжуан: Shijiazhuang Jinkeng Technology Co., Ltd., 2016.

У Сяотао. Исследование по переработке серы в компании Masteel Luohe Mining Co. , Itd с помощью промывочной установки [R].Шицзячжуан: Шицзячжуан JinkenScience and Technology Co.,Ltd.,2016.

(Редактор: Ло)>РедакторДиректорЛуоПин)